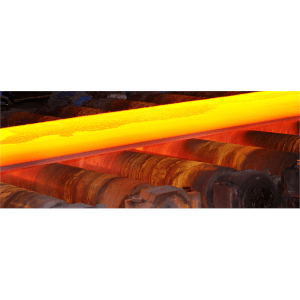

Dimensionele controle van metalen onderdelen op hoge temperatuur in de staal- en metallurgische industrie is essentieel om de fabricage van kwaliteitsproducten te garanderen.

Voor dit doel zijn gespecialiseerde tools zoals i lasertriangulatiesensoren, laserafstandsmeters en andere instrumenten gebaseerd op optisch meetprincipe.

I laser triangulatie sensoren zorgen voor nauwkeurige metingen door de afstand tussen twee punten te meten met een infrarode of zichtbare lichtbron.

Deze apparaten kunnen zelfs zeer kleine onregelmatigheden in de vorm of grootte van een stuk detecteren. Laserafstandsmeters zijn snelle, nauwkeurige instrumenten die worden gebruikt om afstanden tussen twee punten op het oppervlak van een werkstuk te meten. Ze gebruiken laserstralen om afstanden nauwkeurig te meten zonder menselijke tussenkomst.

Producten gebruikt

LDM42-serie LASER afstandsmeters

- LASER afstandsmeters voor afstandsmetingen tot 30 meter op natuurlijke oppervlakken of 100 meter met reflector

- Voeding 24 Vdc

- RS232 - RS422-interfaces - Profinet, Profibus en Ethernet / IP

- Zichtbare LASER-zender (rood) met veiligheidsklasse 2

- Nauwkeurigheid tot +/- 1 mm

- Breed scala aan accessoires voor omgevingen met hoge temperaturen of voor omgevingen met hoge verontreinigingen

LDS10A serie LASER afstandsmeters

- Reflectorloze afstandsdetectie op verschillende oppervlakken

- Veilig werken ook op openbare plaatsen dankzij LED-verlichting (zonder laser)

- Uitstekende prijs-prestatieverhouding

- Eén aansluitkabel voor voedingsspanning, seriële data-interface, schakelen en analoge uitgang

- Gepersonaliseerde parametrering via pc

- Programmeerbare analoge en digitale interfaces

- Robuuste en compacte behuizing, eenvoudig te installeren

- IP 67 beschermingsnorm

Technische inzichten

Positiemeting is ook essentieel voor de productie van hoogwaardige metalen onderdelen voor staal en metallurgische toepassingen. Door de coördinaten die het resultaat zijn van een positiescan te vergelijken met vooraf bepaalde waarden, is het mogelijk positiefouten op de stukken te detecteren met een nauwkeurigheidsniveau van fracties van een millimeter.

Diktemeting is ook een belangrijke factor voor maatcontrole van metalen onderdelen. De dikte van een stuk kan worden gemeten met behulp van sensoren a lasertriangulatie of lasermicrometers die tot een nauwkeurigheidsniveau van 0,001 mm kan meten zonder dat er contact nodig is. Dit zorgt voor snelle en nauwkeurige metingen zonder het risico van beschadiging van het stuk tijdens de test. Ook maken de meeste moderne tools gebruik van geautomatiseerde algoritmen om gemiddelde en punctuele diktes uit een enkele scan te berekenen.

Bovendien gebruiken sommige positiemeetsystemen computervisietechnologie die automatisch de geometrische kenmerken van complexe vormen detecteert, zoals gaten of groeven in het oppervlak van een werkstuk, zonder dat er contact nodig is.

La maat voor rechtheid het is ook noodzakelijk om ervoor te zorgen dat metalen onderdelen voldoen aan de kwaliteitsnormen voordat ze worden gebruikt in productieprocessen of andere toepassingen. Rechtheidsmeting omvat de meting van het verschil tussen een referentielijn en het werkelijke profiel van het oppervlak langs verschillende intervallen van de lengte van het te testen stuk. Tegenwoordig zijn er verschillende geavanceerde instrumenten beschikbaar waarmee u metingen kunt uitvoeren met een nauwkeurigheid tot 0,01 mm langs lijnen tot 10 m lang, zonder tussenkomst van de gebruiker gedurende het hele proces.

Breedtemeting is een andere belangrijke factor als het gaat om maatinspectie, vanwege de brede toepassingsfactoren in verschillende industrieën zoals staalproductie en andere waar nauwkeurigheid van het grootste belang is. Terwijl traditionele methoden voor het meten van de breedte het gebruik van handmeters of meters met zich meebrengen, maken moderne technologieën geautomatiseerde metingen mogelijk die een minimale insteltijd vereisen en aanzienlijk nauwkeurigere resultaten opleveren dan traditionele methoden. Veel lasertriangulatiesensoren zijn bijvoorbeeld voorzien van meerpuntsscanners die snel breedtes kunnen meten op meerdere plekken over grote gebieden, zelfs bij verhoogde temperaturen, met uitzonderlijke nauwkeurigheid.

RODER biedt complete oplossingen die speciaal zijn ontworpen voor dimensionale inspectiebehoeften bij het omgaan met metalen onderdelen op hoge temperatuur in staal en metallurgische toepassingen.

RODER levert innovatieve instrumenten zoals de DIGILEN-serie, die contactloze scanmogelijkheden bieden en nauwkeurige resultaten produceren, zelfs bij extreme temperaturen, tot 500 graden

RODER levert geavanceerde apparatuur zoals de Vision System-serie, met geautomatiseerde visuele herkenningsalgoritmen waarmee u met weinig mankracht snelle inspecties kunt uitvoeren over grote gebieden.

De combinatie van deze gespecialiseerde tools die hierboven zijn genoemd, helpt dimensionale inspectieprocessen te stroomlijnen en tegelijkertijd de algehele nauwkeurigheid en efficiëntie te verbeteren. Met name de unieke kenmerken van elk instrument helpen om de totale testtijd aanzienlijk te verkorten, terwijl ze betrouwbare resultaten opleveren voor alle soorten materialen, ongeacht de toegepaste warmtebehandelingen.

Bovendien beschikken veel moderne systemen over intuïtieve grafische gebruikersinterfaces (GUI's) waarmee gebruikers eenvoudig tests kunnen opzetten en op afstand de tijdens de test verkregen gegevens kunnen bewaken.

Naast het verbeteren van procesefficiëntieniveaus, hebben deze geavanceerde technologieën ook geholpen het aantal menselijke fouten te verminderen door hun automatiseringsmogelijkheden. Krachtige industriële computers besturen nu bijvoorbeeld volledige dimensionale inspectieprocessen, waardoor de betrouwbaarheid van alle tests wordt gegarandeerd.

Bovendien stellen geavanceerde algoritmen die in de nieuwste modellen zijn ingebouwd, deze machines in staat om snel afwijkingen in alle geteste componenten te identificeren, waardoor potentiële vertragingen tijdens productieruns worden verminderd. Ten slotte verbeteren mogelijkheden voor integratie in grotere netwerksystemen de gegevensbeheermogelijkheden verder, waardoor bedrijven kritieke productiestatistieken nauwkeuriger kunnen volgen.

Bovendien hebben recente ontwikkelingen in de softwareontwikkeling fabrikanten in staat gesteld programma's op maat te maken die specifiek zijn ontworpen voor specifieke klantvereisten, zodat elke proef telkens weer optimale resultaten oplevert. Met speciale simulatiesoftwarepakketten kunnen operators met name teststrategieën van tevoren plannen, waardoor ze de beste acties kunnen bepalen ruim voordat de eigenlijke tests beginnen. Bovendien bieden speciale analysetools gebruikers de mogelijkheid om eerdere tests direct te vergelijken met de huidige via native dashboards waarmee operators betere resultaten kunnen behalen